事業内容

事業内容

フレキソ事業部の歩み

フレキソ印刷の専門工場として、弊社内牧工場が稼働を開始したのは、昭和58年(1983年)10月のことでした。以来四半世紀にわたり、フレキソ印刷の新たな可能性を追究してまいりました。

かつてのフレキソ印刷は、グラビアで印刷しにくいエンボスのある不織布や、伸縮性の素材への印刷方式として、特殊印刷の延長として展開していましたが、その後、水性インキの実用化と、印刷品質の目覚ましい向上ににより、環境対応で、よりメジャーな分野に展開されつつあります。

平成13年(2001年)には安倍口にフレキソ工場を増設し、高品質なフレキソ印刷の生産体制を拡充するとともに、より一層の環境対応を目指して、100%水性インキによるフィルム素材への高線数フレキソ印刷へと試行を重ねました。

そして現在では、フィルム素材への100%水性インキフレキソ印刷の量産技術を確立し、また不織布素材への水性インキの印刷技術も実用化されています。

そして2005年5月には、100%水性インキフレキソ印刷の専門工場としてタイ工場を開業しました。タイ工場は、翌2006年10月より稼働しております。

高品質フレキソ印刷

弊社ではフレキソ印刷による「紙」への印刷はもちろん、「布」「フィルム」など様々な素材への高品質な印刷業務をおこなっております。

環境にも優しい水性インキの使用により、厳しい管理を条件とする食品パッケージや最大手ファーストフードチェーンのパッケージ印刷においても、厳格な品質管理体制・衛生管理体制をもって、その高度な要求に応えております。

高品質の条件

近年では、アニロックスロールの高線数化、樹脂版のCTP化、インキの高濃度化等の技術革新により、フレキソ印刷は劇的な品質の上昇をとげました。

高品質を実現する条件とは、下記の通りです。

・ アニロックスロールの高線数化(800線以上)

・ インキの高濃度化。高粘度化(水性インキ・UVインキ)

・ CTPによる薄版化、CTSによるエンドレス版

100%水性インキ

厳格な品質管理体制と衛生管理体制

VOC(揮発性有機化合物)の排出量が極めて少なく、環境問題について他の印刷方式に優れるフレキソ印刷ですが、インキ塗布量がごく微量で済む点、水性インキにより有害物質の使用が抑えられる点により、フレキソ印刷は、食品パッケージの製造においても最も理想的な印刷方式として、世界に広く認知されるところです。

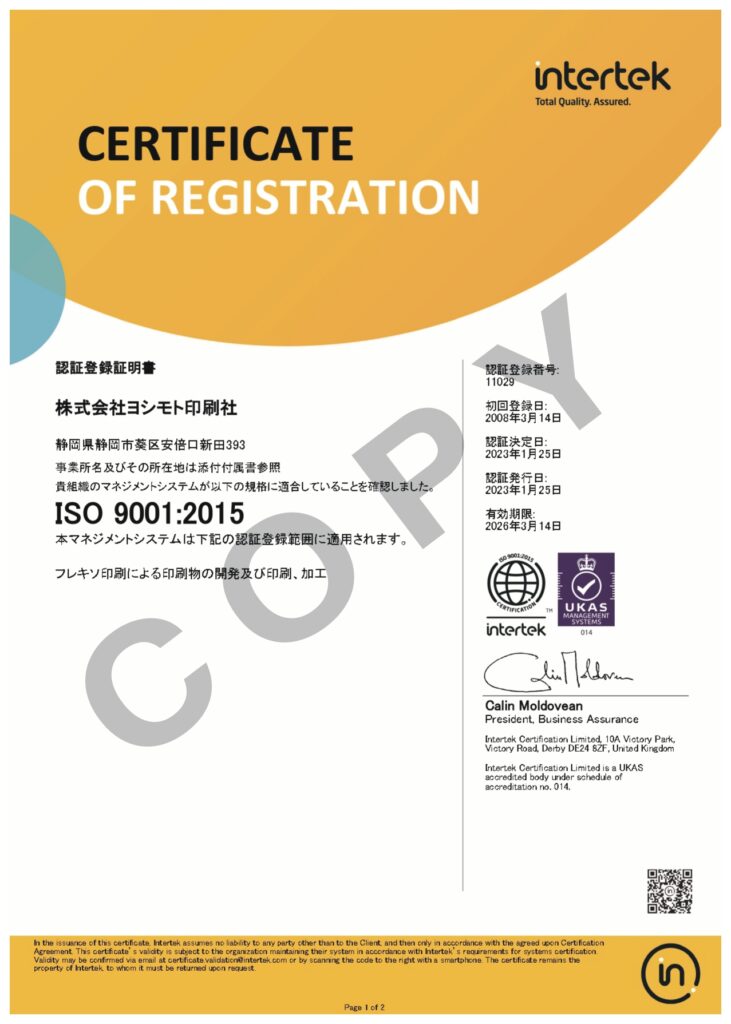

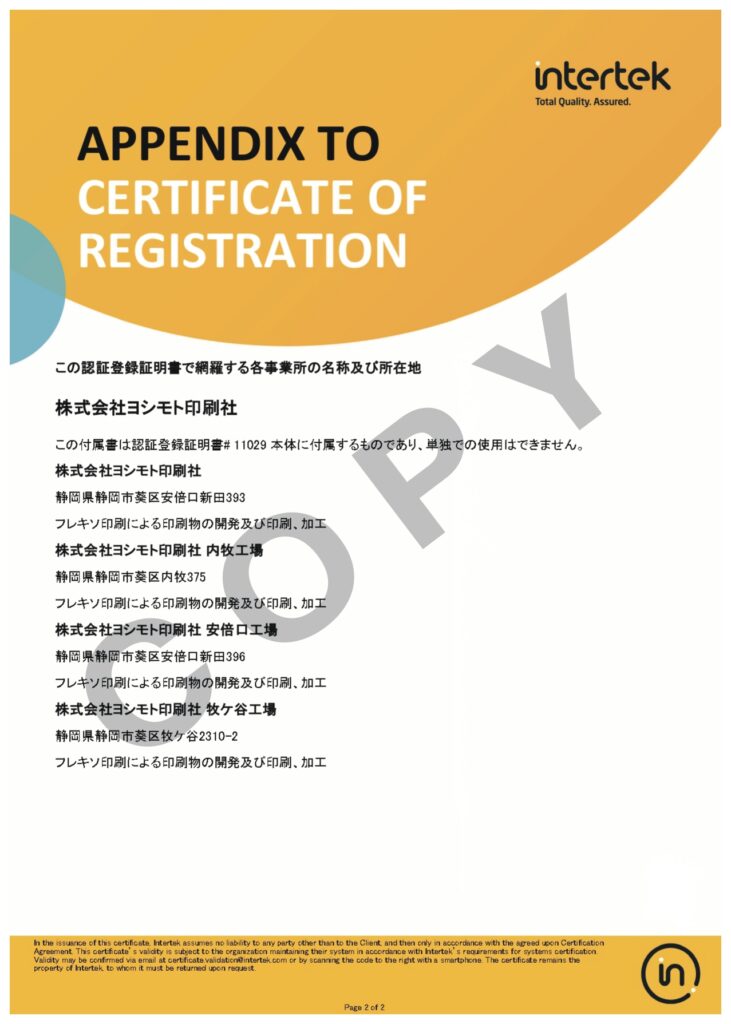

弊社では ISO9001 認証も取得し、厳格な品質管理に加え、衛生管理を厳しく行うことが可能です。

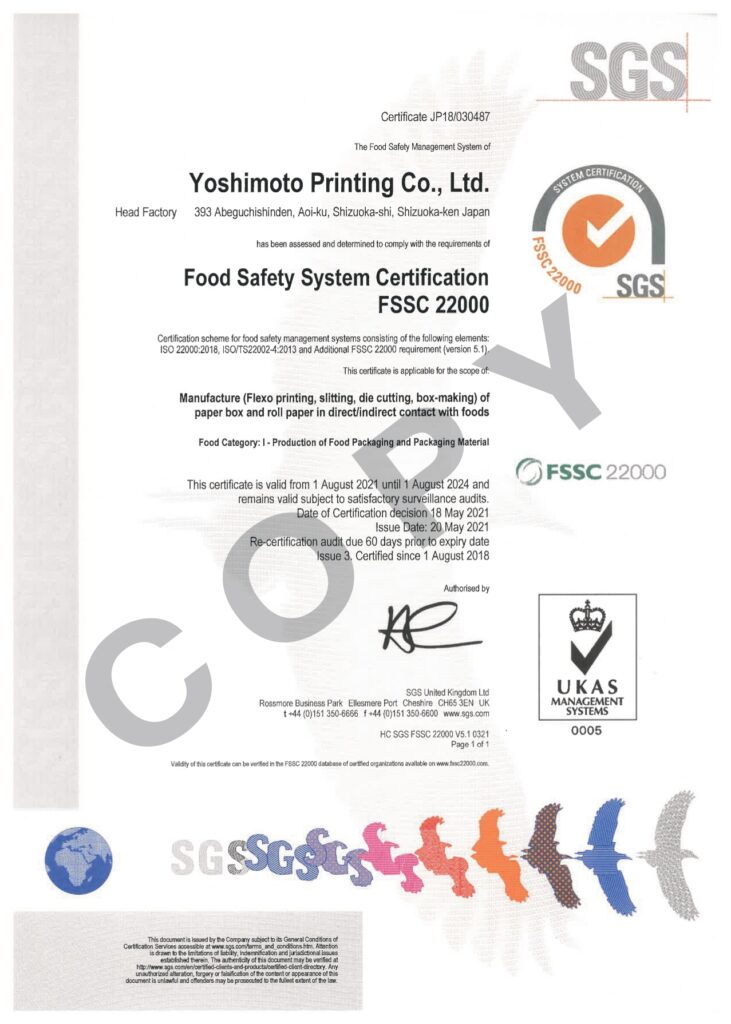

弊社は食品容器包装メーカーとして、お客様に安心してご使用いただけるものづくりを実践することを目的として、世界最高峰の食品安全マネジメントシステム「FSSC22000」を本社工場で2018年に認証取得しました。

今後も、食品安全方針に基づく活動を推進して参ります。

一般の食品パッケージのみならず、さらに厳しい管理を条件とする最大手ファーストフードチェーンのパッケージ印刷においても、弊社フレキソ印刷の品質管理体制、衛生管理体制は、その高度な要求に応えております。

また、フレキソ印刷は印刷基材の多様な表面形状に対応し、低エネルギーで水性インキを利用して様々な素材に印刷できる等の、他の印刷方式よりも優位な特質を備えております。

食品同様に衛生管理が求められる医薬品パッケージにおいては、厳格な要求を満たしつつ、なおかつ新しい印刷基材や多様な形態での商品開発も可能です。

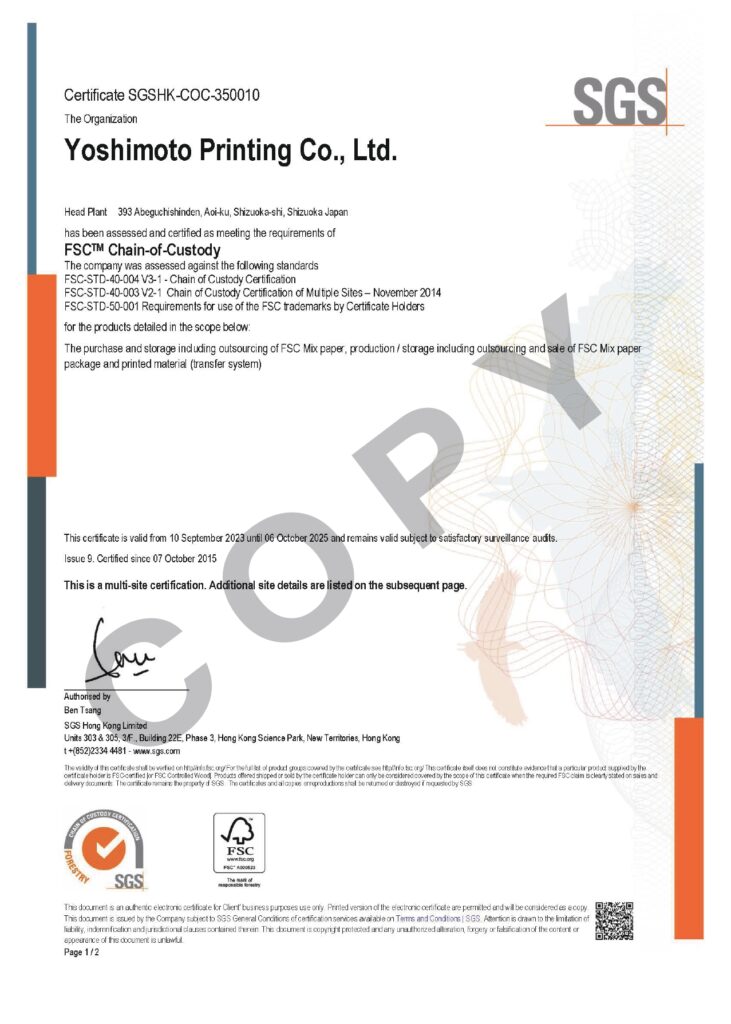

FSC(R)取得済み

FSC(R)C127279

ISO9001取得済み

FSSC22000取得済み